您好,欢迎进入苏州汉测测量设备有限公司官网!

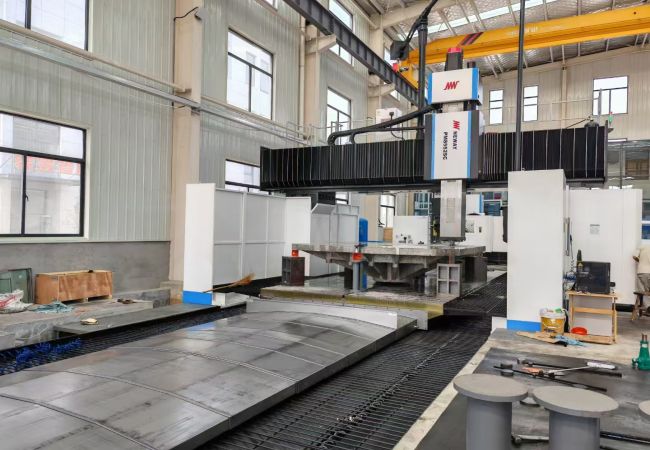

在制造业追求“零误差、零返工”的背景下,在位测量技术成为数控加工的重要组成部分。所谓“在位”,即在工件不离开机床、不重新装夹的前提下,完成尺寸检测与误差反馈。这种方式不仅提升质量控制效率,还大幅减少因装夹误差带来的废品率。

一、在位测量的核心意义

传统测量方式通常需要工件加工完成后,转移至三坐标或外部检测设备进行尺寸检测。这一过程容易因移动和重新装夹产生误差,且检测周期长,不利于产线效率提升。

而在位测量技术让机床具备“自检”能力,能够在加工中或加工后即时检测工件尺寸,及时发现问题,避免批量报废。

二、在位测量的实现方式

在位测量主要依赖机床测头、测针系统或激光扫描装置。通过测头自动探测工件关键尺寸位置,系统将测量结果与理论值比对,实时判断是否超差。

测量结果还可用于自动补偿功能,例如根据孔位偏差调整下一刀路径,实现真正意义上的闭环控制。

三、汉测在位测量解决方案

汉测提供多种用于在位测量的CNC测头,包括:

- 接触式三维测头,适合点位检测;

- 无线红外传输,抗干扰能力强;

- 支持五轴联动设备的高精度三维补偿;

- 可集成检测数据输出与质量追溯系统。

四、典型应用场景

- 模具加工中的型腔深度检测;

- 航空零部件的多面多角度尺寸确认;

- 零件批量加工时的首件检测;

- 无人化车间的自动检测与报警。

总结:在位测量是实现智能制造闭环控制的关键一环。汉测通过高精度测头与成熟应用方案,帮助用户构建从加工到检测无缝衔接的智能产线。