如何修复螺纹孔在加工完成后深度不够的问题

在机械加工行业的工件攻丝过程中,有时由于工艺不合理(带螺纹孔的工件是先加工后焊接)、读图误差(尺寸错误)或操作误差(计算误差、钻浅底孔、钻螺纹孔深度的编程误差和定位误差)等诸多因素,导致部分工件上的螺纹孔加工后深度不够。

一旦出现这种问题,由于钻床稳定性差,操作人员和技术人员往往直接将待修复的带螺纹孔的工件安装在镗床或铣床的工作台上。校正紧固后,根据螺纹孔内径,用底孔钻将螺纹孔底孔钻至图样深度,然后用丝锥进行螺纹修复。但是,这种方法很容易造成操作者在加深底孔钻孔的过程中“摩擦切削原螺纹”,造成已有螺纹的破坏,影响螺纹孔的加工质量。

同时,这种修复方式要求操作者有较好的技术水平,而且矫正螺纹孔的时间较长,因此工作效率很低。用镗铣设备修复成本比较高。此外,如果由于装配焊接后的再加工或其他原因,导致螺纹孔的端面与螺纹孔的中心线不垂直,那么在螺纹底孔的二次钻孔过程中,必然会导致原有螺纹的破坏,必然会导致工件螺纹孔报废或退化的隐患。经过多次讨论和实验,作者找到了一系列工作效率快、质量可靠稳定的小技巧。

01

摇臂钻床上浅螺纹孔的修复方法

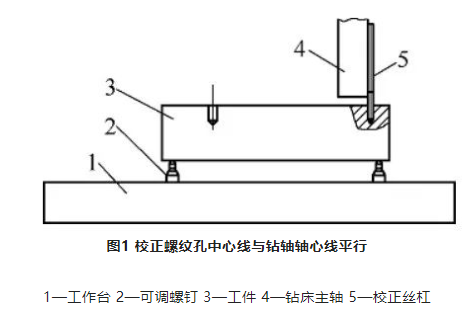

如果工件材料硬度较高,修复其螺纹孔时,可在摇臂钻床上钻孔和攻丝。但是需要按照图1所示的方式将螺纹孔的中心线校准到与钻床主轴的中心线平行,然后直接用钻头校准螺纹孔和钻床主轴的中心线,根据需要的尺寸对浅螺纹孔进行钻孔和攻丝。

修复螺纹孔的步骤:首先将工件放在钻床工作台上设置的可调螺杆上;其次,将校正螺钉拧入待修复的螺纹孔中并拧紧,确保校正螺钉的中心线与螺纹孔的中心线一致;然后,将钻床主轴靠近校正螺杆(必须留有间隙,防止钻床主轴挤压校正螺杆,影响校正精度),调整可调螺杆,使校正螺杆与钻床主轴平行,逐渐调整,确保其平行度误差不大于0.03mm,可以用一张纸将钻床主轴与校正螺杆之间的上下部分拉开,使其受力均匀。最后,将钻夹头安装在钻床主轴上,将改装后的钻头夹在钻夹头中,将钻头插入待修复的螺纹孔中,观察刀柄与螺纹孔的间隙是否均匀,按要求尺寸钻孔,钻孔后更换自攻螺钉。

改进型钻头的制造非常简单。只要把旧钻头的刃口长度磨一磨就够了。将直柄均匀打磨或削掉1mm,使钻孔时直柄与原螺纹孔之间有1mm的间隙,不再发生螺纹孔现有螺纹的损坏。

校正螺钉的精度要求较高,其螺纹部分必须与直杆部分同轴,不得弯曲,其长度一般为待修复螺纹深度的3 ~ 5倍,以保证校正精度。

02

用手枪钻修复浅螺纹孔的方法

当体积较大、重量较重、材质较软的工件(如铝合金工件)需要修复小直径螺纹孔的浅深度时,可以用手枪钻握住改装后的钻头直接钻孔,然后人工攻螺纹(见图2)。

03

结论

修复小尺寸螺纹孔的方法很有新意,特别是使用了旧钻头车和地面改装钻头,是一个小发明。既实现了废旧物资的再利用,又解决了行业内棘手却现实的问题。在实际生产过程中,能有效解决浅螺纹孔的修复问题。该方法简单、实用、可推广,值得推广。

- prev: 滑动轴承与滚动轴承有哪些异同,该如何选用

- next: 大型转轴加工专机主轴静压轴承故障分析及处理方案