目的:保证经济型数控车床运行的稳定性,要优化自动换刀装置的运行效果,维持运行作业效率质量。方法:在明确经济型数控车床自动换刀原理的同时,针对可能存在的问题予以预警分析,并及时落实维修处理工作,依据故障查找、故障原因分析、故障维修排除、检测运行的流程完善相关维修工作,并对回转刀架换刀、更换主轴头换刀、带刀库自动换刀系统予以集中分析,了解容量、布局以及具体结构对数控车床自动换刀工作产生的影响,全面分析和明确具体的换刀流程。结论:为后续全面提高维护养护水平提供保障,充分发挥数控车床应用优势,提高经济型数控车床的实际应用效率。

关键词:经济型数控车床;自动换刀;原理;维修

在经济型数控车床应用管理过程中,要维持自动换刀装置定位的准确性,确保能贴合换刀时间短、刚性强的实际应用标准,避免故障问题对应用效率产生的影响,则需打造良好的设备应用环境。目前,中小企业中,经济型数控车床的应用范围较广,为保证其应用效果,就需及时排除故障。另外数控系统中电子器件的

性能和寿命离散性较高,利用电气控制必然会存在应用隐患,所以须及时检索故障原因。

1、经济型数控车床自动换刀原理和具体操作

1.1 基本原理

电动刀架的基本工作原理如下:系统在获取指令后发出对应的换刀信号,从而配合相应的处理工序对继电器予以控制,实现电机正转,借助涡轮元件、蜗杆远近及螺杆远近将销盘直接推动到指定高度,此时离合销就会进入离合盘槽,带动欧承重实现上刀位的转位处理。到达刀位后,霍尔元件发出信号,电动机自动反转,此时,反靠销进入盘槽,刀架就能进行基础的粗定位处理,利用销盘下降的指令处理方式,确保端齿匹配度合理,实现精准定位。

与此同时,在刀架换刀应用工序中,还要借助强电回路控制、交流回路控制和信号回路控制基础单位完成电气控制。常规化的四工位刀架要借助机床PLC实现换刀处理,匹配 I/O 信号进行逻辑处理计算分析,完成顺序控制。

1.2 具体操作

1.2.1 回转刀架换刀操作

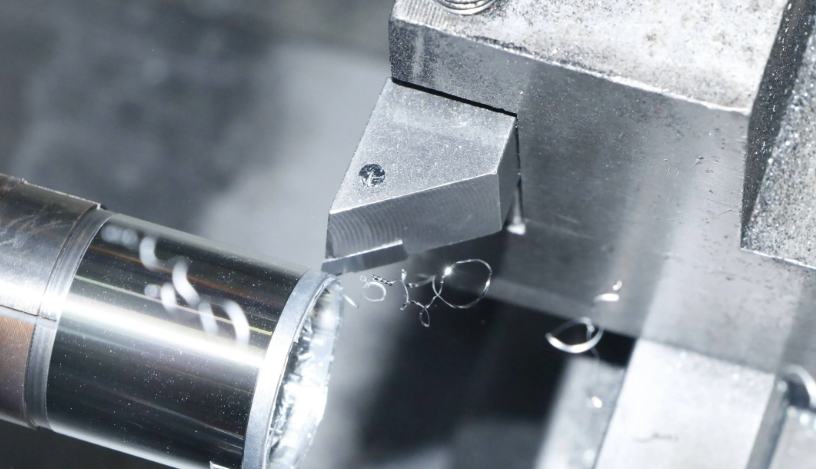

回转刀架应用处理过程中,因其本身具有较好的强度和刚度,故才能承受粗加工产生的切削力,为满足重复定位的精度,要按照标准流程完成相应操作。

(1)抬起刀架。在数控装置获取对应换刀指令后,压力油会从入孔直接进入压紧液压缸的下腔,形成初始指令应用模式,对应的活塞上升,刀架体随之抬起,此时利用具有定位功能的活动插销完成合拢和脱开处理,有效维持应用效果。与此同时,活塞杆的下端齿轮离合器和空套齿轮形成结合作用,完成初始工作内容。

(2)刀架完成转位处理。刀架抬起操作结束后,压力油进入转位液压缸,活塞随之移动,借助连接板带动齿轮产生对应方向的移动,空套齿轮形成逆时针转动模式,借助端齿离合器将刀架旋转到固定角度。此时,活塞的整个行程轨迹一般是齿轮周长的1/6,配合限位开关建立对应的控制方案。

(3)刀架压紧处理。转位操作结束后,压力油进入压紧液压缸上腔,活塞此时带动刀架体形成下降趋势,齿轮带动圆柱固定插销,配合活动插销在最大程度上消除定位销和孔之间产生的间隙,从而有效形成反靠定位处理工序。另外,刀架体下降过程中,定位活动插销和固定插销之间能形成夹紧的模式,同时齿轮和齿圈锥面直接接触,刀架就能完成新的位置定位夹紧操作,端齿离合器和空套齿轮分离。

(4)建立转为液压缸复位处理。刀架压紧操作结束后,压力油从孔直接进入转位液压缸腔体,此时活塞会直接借助压力产生的风量带动齿条完成复位操作,因端齿离合器本身已处于脱开状态,所以齿条会直接带动齿轮完成空转。若是定位和夹紧操作均满足动作要求和指令标准,则推杆和触头就能形成良性接触,就会直接发送换刀结束信号,整个经济型数控车床就能继续完成匹配的切削加工操作。

1.2.2 更换主轴头换刀操作

针对具有旋转刀具的数控机床,有效进行主轴头更换能在提升操作效率的同时,还可以借助自动换刀优化工作准确性和规范性。一般而言,砖塔的不同主轴头位置要预先安装匹配不同工序的旋转刀具,在系统接收到对应换刀指令后,主轴头就会依次旋转到加工的具体位置,并且有效连接主轴运动位置完成运动处理,保证主轴能带动刀具形成旋转趋势。此时,没有处在加工位置的主轴会自动和主运动模块脱开,避免出现误操作。

另外,因为空间位置存在一定限制,因此主轴部位的结构一般采取灵活运动模式,这就会对主轴系统的刚度有一定影响,要提升主轴的刚度水平,则要限制主轴的实际应用数量,避免结构尺寸增大产生的不稳定性因素。更换主轴头处理方案最大的优势在于能有效减少卸刀、装刀等操作产生的偏差,维护应用可靠性合规发行,减少换刀时间。

1.2.3 带刀库自动换刀系统处理模式

在加工的同时将刀具安装在标准刀柄位置,并调整尺寸,按照标准方式完成刀库吹工序,维持主轴应用的合理性,满足精密加工的基本要求。这种处理方式使刀库能存放一定数量刀具,符合工序加工的应用要求,也能提升机床的加工时效性,更适用于数控钻床、数控铣床等自动换刀装置处理工序中。

2、经济型数控车床自动换刀维修流程

2.1 故障查找

为保证维修效果,在发现电路故障后须及时进行对应位置的查找,从而维持综合维修处理的效果,一般是从电路故障和机械故障两个方面予以分析。

2.1.1 电路故障查找

(1)确定刀架的具体换刀位置,若换刀位置准确,就直接启动后续的换刀操作指令,然后开始相应的检查工作。若刀架位置不准确,就要对刀架位置予以修正,错误的刀架位置会对电路检测的时效性和准确性产生影响。

(2)打开刀架盖,结合实际应用规范分析刀架内部的开关位置,多数设备都会在四个角设置霍尔开关,观察对应位置的准确性。

(3)关闭盖子,开启经济型数控车床,进行试运行,观察运行效果。若车床存在过冲或滞后运行问题,需集中开展故障分析。若开关位置和故障问题无关联,就说明故障问题不是电路产生的。

2.1.2 机械故障查找

若要判断数控车床自动换刀装置是否存在机械故障问题,需先进行拆卸分析,由于自动刀架应用内螺旋结构完成传动处理,因此卸载时要注意:一般以自上而下的方式完成拆卸,观察霍尔开关位置是否存在改变或松动;并观察线头、断头等位置,标记好后完成记录。另外,要依据操作规程插入蜗杆端头进行顺时针旋转检测,观察端面齿盘磨损情况,然后综合判定其运行效果。

除此之外,操作人员要统计确认换刀装置的检测结果,尤其是端面齿板的磨损状态,避免过冲或滞后等问题对自动换刀维修装置产生影响。

2.2 故障原因分析

查找出故障后就要分析故障的主要原因,然后才能落实相匹配的故障处理方案。

第一,检查定位销,确认位置,并测量销孔,一般是提起刀架后测定机械位置和机械距离。

第二,刀架抬起后,设备中销钉的后端会受到弹簧的推力,内控长度随之缩减,形成弯曲状态。若阻力增加,则会造成刀架超调亦或是刀架操作滞后。

2.3 故障维修排除

判定相应问题后,就要制定对应的处理措施。本论述主要以机械故障维修排除为例,一般要及时更换圆柱销,确保定位的准确性。在应用过程中,圆柱销在孔内实现滑动操作,方向为自上而下,只有保证其耐磨性、韧性和强度,才能保证应用过程合理性。利用 UQ材料时,要将其作为基孔间隙材料,利用热处理满足HRC48-52硬度要求,实现装配工作和后处理工作。

另外,要对刀架涡轮蜗杆机构予以修复,确保精准定位的同时,修复后及时添涂红丹粉,形成保护机理。要将蜗杆和涡轮拆卸后修复具体结构,确保维修应用的最优化。

在数控车床应用管理中,传感器问题、接口问题、电源故障问题等较为常见,利用新型技术体系配合数控原理分析,就能提升故障维修的效率,从而减少故障产生的经济损失。

2.4 检测试行

在完成自动刀架装配工作后,要对其进行精密性检测,以保证能及时分析刀架定位的精度。

(1)换刀操作中,要对4个基础刀位进行依次换刀,观察重复换刀动作的连贯性,并及时观测盘式刀库中相应刀片的情况,记录数据,有效调整刀片位置。

(2)利用小车天梯轴程序进行试运行分析,完成基础试验操作后对工位加装外圆刀具,确保工件检查的合理性和完整性。

(3)操作人员要借助 50 mm 量规和千分表进行标准长度的测定和分析,圆度误差为0.001 mm、重复定位精度为0.001 mm~0.002 mm。

3、结束语

经济型数控车床的应用范围在不断扩大,为维持其应用水平,需整合具体的应用要求,对质量和性能予以关注,满足安全性能高和定位准确的要求,优化自动换刀装置的控制力,及时检索问题和故障并维修,利用针对性处理方案打造良好的工作环境,优化数控车床的水平,实现经济效益、社会效益的共赢。

来源:数控机床市场