在现代机械加工中,对刀装置的测量精度和效率直接影响到加工质量和生产效率。随着制造业向着智能化、高精度的方向发展,机床对刀装置测量技术也在不断创新和进步。汉测在本文将系统地介绍机床对刀装置测量的主要方法、关键技术,以及未来的发展趋势,为您提供全面的理论指导和实践参考。

一、机床对刀装置测量的重要性

对刀装置是数控机床上用于测量刀具位置、长度、直径等关键参数的装置。准确、高效的对刀测量可以带来以下益处:

1.提高加工精度:精确测量刀具参数,实现刀具补偿,减少加工误差,确保产品尺寸精度。

2.延长刀具寿命:通过对刀测量,优化切削参数,减少刀具磨损和崩刃,延长刀具使用寿命。

3.缩短准备时间:采用高效的对刀测量方法,减少人工操作和反复调整的时间,缩短生产准备时间。

4.实现自动化生产:将对刀测量与数控系统、机器人等集成,实现加工过程的自动化和智能化。

二、机床对刀装置测量的主要方法

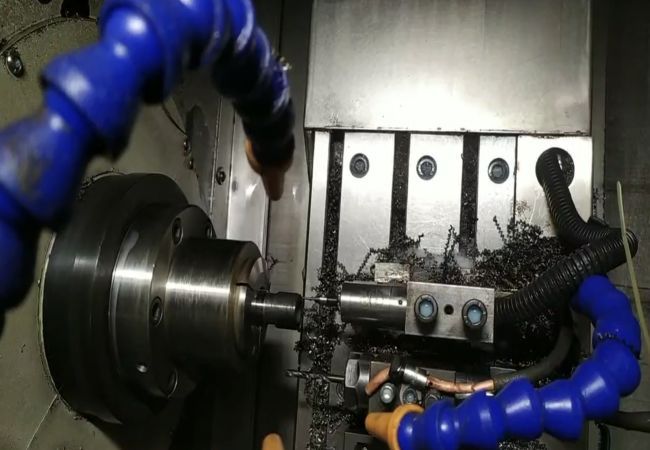

1.接触式测量:利用接触式测头与刀具直接接触,通过触发信号或位移传感器获取刀具信息。

2.非接触式测量:利用光电、激光、图像等非接触式传感器,通过检测刀具遮挡、反射等信号特征实现测量。

3.复合式测量:结合接触式和非接触式方法,如接触式测头与机器视觉相结合,实现多参数、高精度测量。

三、机床对刀装置测量的关键技术

1.高精度传感技术:采用高分辨率、高重复性的位移传感器、CCD相机等,保证测量精度和稳定性。

2.智能信号处理技术:应用数字信号处理、小波分析等技术,对传感器信号进行滤波、增强、特征提取,提高测量精度和可靠性。

3.多传感器融合技术:综合利用多种类型传感器的优势,通过数据融合算法,获得更全面、更准确的测量结果。

4.标定与补偿技术:建立机床、对刀装置、刀具之间的坐标系统,通过精确的标定和补偿,减少系统误差,提高测量精度。

四、汉测科技的创新对刀测量解决方案

汉测科技是国内领先的机床测量与传感技术供应商,致力于为客户提供先进、可靠的对刀装置测量解决方案。我们的创新技术和产品包括:

1.高速激光对刀仪:采用自主研发的激光扫描技术,实现刀具参数的高速、高精度测量,单次测量时间小于1秒,重复精度达到0.001mm。

2.智能化对刀软件:配备图形化编程软件,支持离线编程、在线测量等功能,简化操作流程,提高测量效率和数据管理水平。

3.柔性集成方案:针对不同类型的机床和生产需求,提供定制化的对刀装置集成方案,实现一站式的测量与控制。

4.专家远程服务:利用工业互联网技术,提供在线诊断、远程调试、预测性维护等服务,保障设备的持续高效运行。

五、机床对刀装置测量技术的发展趋势

1.智能化:融合人工智能技术,实现自学习、自优化的智能对刀测量系统,提高测量效率和适应性。

2.网络化:通过工业以太网、物联网等技术,实现对刀装置与数控系统、MES、云平台的互联互通,支撑智能化生产。

3.高集成化:将对刀测量与刀具管理、加工仿真等功能深度集成,建立覆盖刀具全生命周期的管理与优化平台。

4.标准化:推动对刀装置接口、通信协议的标准化,实现不同厂商产品的互联互通,促进行业健康发展。

六、结语

机床对刀装置测量技术是智能制造的关键支撑,其创新发展对于提升加工质量、生产效率具有重要意义。汉测科技将持续深耕对刀测量领域,加大技术研发和产品创新力度,为用户提供更加智能、高效、可靠的解决方案,助力中国制造业的转型升级。

同时,我们也将积极参与行业标准制定,推动对刀测量技术的普及应用,为智能制造时代的到来贡献自己的力量。如果您对机床对刀装置测量感兴趣,或有任何相关需求,欢迎联系汉测科技,我们期待与您携手,共创智能制造的美好未来!