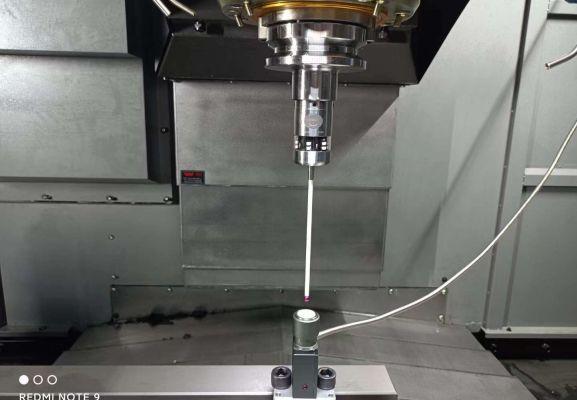

刀具在机测量(ToolSettingorIn-MachineToolMeasurement)指的是在数控机床中,使用专用测量设备(如刀具设置仪、激光测量系统或触发式测头)直接在机床内部对刀具进行长度、直径、磨损等参数的检测。这项技术在现代制造业中的应用愈加广泛,对于提高加工精度和效率具有重要意义。

刀具在机测量的意义主要体现在以下几个方面:

1.提高加工精度:

•实时监控刀具的磨损和断裂情况,确保加工过程中的精度。

•减少因刀具磨损导致的尺寸偏差和加工误差。

2.提升生产效率:

•减少机床停机时间,因为不需要将刀具拆下机床进行外部测量。

•加速刀具更换和设置过程,减少非生产时间。

3.增强自动化程度:

•与机床控制系统集成,可实现自动化的刀具更换和补偿。

•支持无人化或少人化的智能制造。

4.延长刀具寿命:

•及时检测刀具磨损,防止因使用过度磨损的刀具而加剧刀具损坏。

•根据刀具磨损情况智能调整加工参数。

5.提高加工过程的可靠性:

•可及时发现刀具潜在问题,避免因刀具故障导致生产事故。

•减少加工缺陷和废品率。

6.实现工件尺寸的一致性:

•对每个刀具进行精确测量和补偿,以保证连续加工过程中工件尺寸的统一。

7.节约成本:

•降低因刀具损坏而导致的生产延误和额外费用。

•减少因质量问题导致的返工和废料。

8.数据采集与反馈:

•提供刀具使用状态的数据,有助于生产管理和成本核算。

•通过收集数据分析刀具寿命,为刀具管理和优化提供依据。

刀具在机测量不仅提高了生产过程的精度和效率,同时也是智能制造和工业4.0标准中不可或缺的一个组成部分。汉测测量提醒您,通过对刀具进行精确测量,可以保障加工质量,及时响应刀具状态变化,从而在提高生产力的同时确保了产品质量。