切削参数(ap、F、V)是否合理,对充分发挥机床的潜力和刀具的切削性能,实现优质、高产、低成本和安全作业有着重要的作用。在2.3.3中,介绍了切削参数选择的一般原则。这里主要讨论车削参数的选择原则:粗车时,首先考虑选择尽可能大的背吃刀量ap,其次选择较大的进给量F,最后确定合适的切削速度v,增加背吃刀量ap可以减少切削次数,增加进给量F有利于断屑。因此,根据上述原则选择粗车的切削用量,有利于提高生产效率,减少刀具消耗,降低加工成本。

车削时要求加工精度和表面粗糙度高,加工余量小且均匀。因此,在选择车削的切削参数时,应着眼于如何在保证加工质量的基础上尽可能提高生产率。因此,精车时应选择小(但不能太小)的背吃刀量ap和进给量F,选择切削性能高、几何参数合理的刀具材料,尽可能提高切削速度V。

1.反馈量ap的确定

在工艺系统刚度和机床功率允许的情况下,尽可能选择较大的背吃刀量,减少进刀次数。当零件精度要求较高时,应考虑精车余量。一般精车的余量比普通车的余量要小,一般取0.1 ~ 0.5 ㎜。

2.进给速度F(一些数控机床使用进给速度Vf)

应根据反向进给速度和主轴速度选择进给速度F。在保证工件加工质量的前提下,可以选择较高的进给速度(2000㎜/min以下)。切削、车削深孔或精车时,应选择较低的进给速度。当刀具的空行程,特别是长距离“回零”时,可以将进给速度设置得尽可能高。

粗车时一般取f = 0.3 ~ 0.8 ㎜/r,精车时取f = 0.1 ~ 0.3 ㎜/r,切断时取f = 0.05 ~ 0.2 ㎜/r。

3.主轴速度的确定

(1)外圆裸露时的主轴转速。

车削外圆时,主轴转速应根据零件上被加工零件的直径,以及零件、刀具材料和加工性能所允许的切削速度来确定。

切削速度除了计算和选表外,还可以根据实际经验确定。需要注意的是,交流变频调速的数控车床低速输出扭矩较小,所以切削速度不能太低。

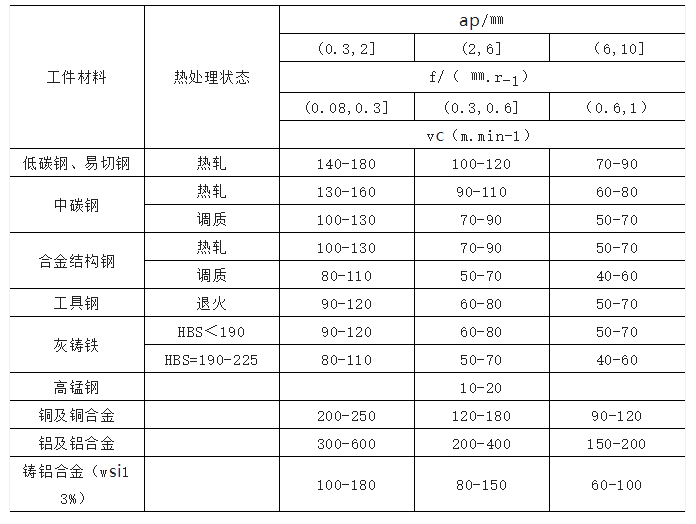

切削速度确定后,用公式N = 1000VC/π d计算主轴转速n(r/min)表5-9是硬质合金外圆车刀切削速度的参考值。

如何确定加工时的切削速度,除了表5-6所列的数值外,主要是根据实践经验来确定。

表5-6硬质合金外圆车刀切削速度参考值

注意:切削钢和灰铸铁时,刀具耐用度约为60分钟。

(2)车削螺纹时的主轴速度

车削螺纹时,车床的主轴转速会受到很多因素的影响,如螺纹的螺距P(或导程)、驱动电机的升降频特性、螺纹插补的速度等。因此,不同的数控系统推荐不同的主轴转速选择范围。大多数经济型数控车床建议车削螺纹时的主轴转速n(r/min)为:

n ≤(1200/P)-k (5-1)

式中p-待加工的螺距,㎜;

k-保险系数,一般取80。

另外,在安排粗、精车参数时,要注意机床说明书中给出的允许切削参数范围。对于主轴采用交流变频调速的数控车床,由于主轴在低速时扭矩减小,此时要特别注意切削参数的选择。