数控机床的性能直接影响到制造过程的精度和效率。定期对数控机床进行全面检测是保证其高效运行和延长使用寿命的重要措施。一个系统的检测方案可以帮助及时发现潜在问题并进行必要的维护。汉测将探讨如何制定有效的数控机床检测方案,涵盖关键步骤和最佳实践。

1.制定检测计划

•确定检测频率:根据机床的使用强度和生产环境确定检测频率。高负荷运行的机床可能需要更频繁的检测。

•选择检测时间点:尽量在生产低谷期进行检测,以最小化对生产的影响。

2.检测范围与项目

•机械部分:检查所有机械传动系统和滑动部件的磨损情况,包括轴承、丝杆、导轨等,查看是否有异常磨损或间隙。

•电气系统:检查电气柜和电线的连接状态,检测绝缘和电路的完整性,确保没有短路或漏电现象。

•控制系统:对CNC系统进行软件诊断,检查控制软件是否有更新或错误,验证系统参数和配置是否正确。

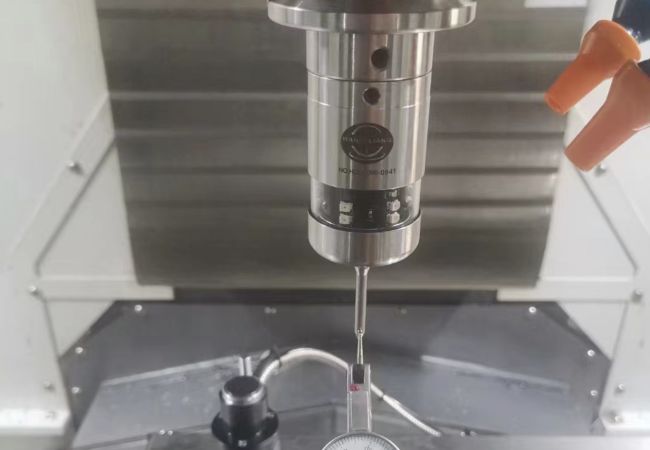

•刀具系统:检查刀库和刀具换刀机构的工作状态,确认刀具对刀仪的准确性。

•润滑和冷却系统:确保润滑系统供油充足,无堵塞现象;检查冷却系统是否流畅,冷却液是否需要更换。

3.使用专业工具和仪器

•几何精度检测仪器:使用激光干涉仪和球杆检测仪等专业工具检查机床的几何精度。

•振动分析仪:分析机床运行时的振动数据,判断机床的稳定性。

•温度传感器:监测关键部件的温度,以评估机床的热状态和可能的热变形。

4.分析检测数据

•建立基准:对机床初次检测的数据建立基准值,以便后续的检测结果能与之对比。

•数据分析:定期对收集的数据进行分析,识别趋势和潜在问题,进行预防性维护。

5.制定维护与维修计划

•优先处理:根据检测结果,对发现的问题进行分类和优先级排序,优先处理对生产影响最大的问题。

•制定维修计划:为每项需要维修的内容制定详细的维修计划和时间表,尽量减少对生产的影响。

6.训练和文档

•操作员培训:定期对操作员和维护人员进行培训,提高他们对机床维护的意识和技能。

•文档记录:详细记录每次检测的结果和采取的维修措施,建立机床的维护