卧式车床加工外圆锥度的精确控制方法

介绍卧式车床加工外圆锥度的精确控制方法。先运用三角函数关系进行数据计算,再使用百分表检测圆锥半角,最后通过模拟加工,直观地调整小滑板角度至正确位置,从而达到精确控制圆锥角度的目的。

1 序言

在机械传动和装配中,锥度配合应用广泛。如果设计人员给定了内孔的锥度尺寸,要求加工出外圆锥与之相配合,那么对于操作人员来说,是相当困难的,这是因为外圆锥的锥度不好控制、不好测量。

攀钢主厂区的机械加工设备都是C6120、CA6140这种类型的,车床在转动小滑板车削圆锥时,最小偏转精度为1°,对于要求精度配合高的外圆锥加工则很难达到配合要求。

下面利用其他测量仪器,采用相对测量法控制圆锥的锥度,从而达到配合要求。

2 短圆锥小滑板手动车削

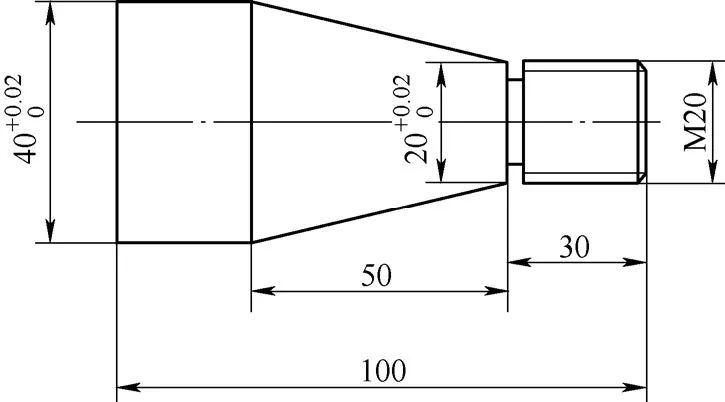

图1所示零件主要由圆锥和螺纹组成,圆锥部分主要尺寸如图2所示,主要包括:①圆锥角α,为两条素线间的夹角。②圆锥半角α/2,也即车削时小滑板转动的角度。③最大端直径D,简称大端直径。④最小端直径d,简称小端直径。⑤圆锥长度L,即大端直径与小端直径在轴线上的距离。

车削锥度时,小滑板转动角度为α/2

小滑板转动α/2角度时,根据三角函数关系,tan(α/2)=(D-d)/(2L)=(40-20)/(2×50)=0.2,可得α/2=11°20′。即小滑板转动的角度是11°20′,小滑板的转角分度是1°一格,没有细分到20′,只能靠万能角度尺边测量边调整小滑板,不仅费时费力,而且车削出来的圆锥角度不准确,工件精度不高,难以达到配合要求。

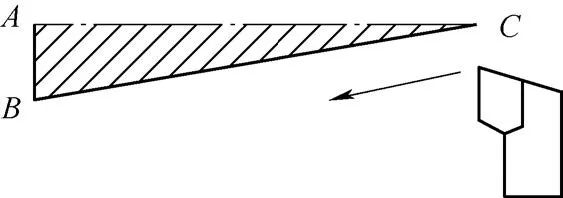

为了解决此问题,分析阴影部分直角三角形,车锥度时,车刀行走轨迹为从C点到B点,根据勾股定理可以计算出车刀行走轨迹的长度。

图4 阴影部分直角三角形

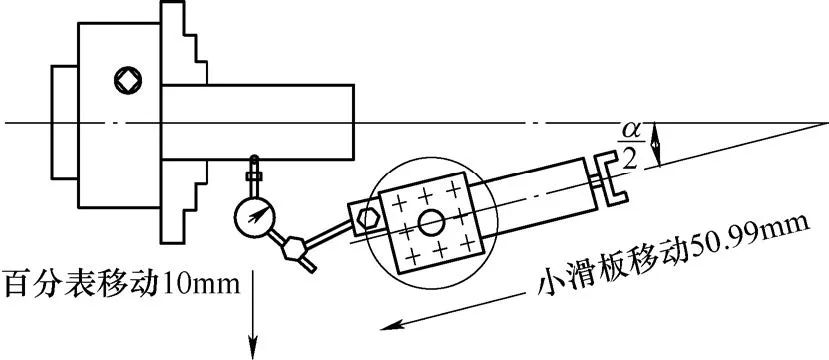

车削时,刀尖从C点到B点的距离可以通过小滑板的刻度盘来控制,当车刀走了50.99mm时,刀尖离开车床轴心线的距离刚好是10mm时,就证明车削的圆锥角度是正确的;否则不正确,即小滑板的转动角度也不正确。在加工锥度前,可以先模拟加工。转动小滑板后,先摇动小滑板50.99mm,再用量具监测刀尖离开车床轴心线的距离是不是10mm,就可以知道小滑板转角是否正确。通过这种方法可以直观地调整小滑板角度,直到锥角正确。

1)先精车一段外圆,表面粗糙度值要小,圆柱长度上不出现锥度。可用千分尺测量圆柱的两端,如果两端圆柱尺寸相同,则说明圆柱没有锥度。

2)计算百分表移动量,根据勾股定理计算BC边长,正好是车锥度时小滑板要行走的长度(BC=50.99mm)。

3)将小滑板先逆时针移到11°~12°,锁紧小滑板的任一颗螺钉,然后把百分表的底座吸在小滑板刀架上,把百分表的触头顶在外圆上(见图6)。

4)将小滑板对准零位,百分表指向10mm的刻度位置,向前进给小滑板,百分表的触头就会缓慢伸出。当小滑板移动了50.99mm,百分表移动距离<10mm时,说明锥度小了,这时松开锁紧螺钉,将锥度调大;当小滑板移动了50.99mm,百分表移动距离>10mm时,说明锥度大了,这时应把锥度调小;当小滑板移动了50.99mm,百分表也移动了10mm时,说明此时的锥度是正确的,可以进行车削。

调整时的注意事项如下。

1)用来确定锥度的外圆,其本身不能出现锥度现象,否则确定出来的锥度就不准确。如果车削出的外圆出现锥度,则可将百分表顶在尾座套筒上来找正锥度。

2)百分表磁力表座要吸牢固,表架上的连杆螺钉要拧紧,不能松动。

3)百分表的测量杆要垂直于外圆轴线,必要时可以用小直角尺来校正垂直度,而且百分表的测量杆触头应该尽量在外圆靠近轴线的母线上。

4)百分表的测量行程应尽量大。10mm量程的较多,如果需要也可以准备1个30~50mm量程的。

5)加工内圆锥时,此方法也可以使用。

3 长圆锥床鞍自动走刀车削

床鞍自动走刀车削锥度如图7所示,其实就是偏移尾座法加工锥度,把车床尾座横向偏移一段距离S后,使工件回转轴线与车床主轴轴线相交,并使其夹角=工件圆锥半角α/2,由于床鞍沿主轴线平行进给,所以车成了一个锥度。此方法适用于锥度较小(锥度<3°)、长度较长的工件。

3.1 尾座偏移量S的计算

尾座偏移量S≈L0tan(α/2)=L0(D-d)/(2L)或S=CL0/2,式中,S为尾座偏移量(mm);D为最大圆锥直径(mm);d为最小圆锥直径(mm);L为圆锥长度(mm);L0为工件全长(mm);C为锥度。

例如:在两顶尖之间加工一外圆锥度工件,已知D=80mm,d=76mm,L=600mm,L0=1000mm,求尾座的偏移量S。根据公式,解得S=L0(D-d)/(2L)=1000×(80-76)/(2×600)=3.3(mm)。

3.2 尾座的偏移测量

用百分表装在刀架上进行尾座的偏移测量。

3.3 车削加工步骤

床鞍自动走刀加工圆锥,工件的装夹,粗车外圆锥。

3.4 床鞍自动走刀车削外圆锥的特点

1)适合加工锥度较小(锥度<3°)、锥体较长的外圆锥工件,因受尾座偏移量的限制,不能加工锥度较大的工件。

2)床鞍可以纵向自动进给,使表面粗糙度值Ra减小,工件表面质量好。

3)因顶尖在中心孔中是歪斜的,接触不良,所以顶尖和中心孔磨损不均匀。

4)由于工件是双顶尖装夹,鸡心夹传递动力,所以不能加工内圆锥和整体外圆锥。

4 结束语

以上两种加工圆锥的方法,都是充分利用了三角函数关系进行数据计算,再通过百分表这一检测工具,间接地调整出圆锥半角,从而达到车削外圆锥的目的,提高了工件圆锥半角的精度。此两种方法在使用普通机床加工外圆锥上具有推广意义。

- prev: G76螺纹切削复合循环指令参数详解

- next: 机床夹具说到底就是:定位与夹紧