多挡位数控车床变频主轴定位准停功能改造

结合多挡位数控车床结构特点,提出了主轴定位准停的控制方法。在原机床的基础上,进行电气控制修改和PLC控制增加,修改变频器参数,使机床在不同挡位都可实现定位准停。

01序言

在经济型普通数控车床中,应用最广的是高低两挡数控车床。这种数控车床通过主轴箱进行换挡变速,同时配有变频调速电动机,实现主轴在较宽的转速范围内无级调速,这样既可以进行高挡位的高速切削,又可以在低挡位进行大转矩切削。随着日益复杂的工件加工要求和机器人上下料的普及,用户希望这类车床可以实现主轴随时定位准确停止。但是由于主轴变频器调速常为开环控制,无法实现主轴在每个挡位上准确定向停止。

当前,普通数控车床配合机械手自动化上下料加工比较多,尤其是遇到有位置加工要求的工件时,手动或点动旋转主轴至特定位置等操作都存在不足。而采用伺服主轴控制,机床的价格成本比较高,因此采用得比较少。为此,结合高低挡位数控车床的结构特点,提出了一种变频主轴定位停止的控制方法。该方法是在原机床的基础上,不需要更换高挡变频器和更昂贵的伺服系统,进行电气控制修改和PLC控制增加,修改变频器参数,就可以使机床在不同挡位都可实现定位停止。

02控制模式改造

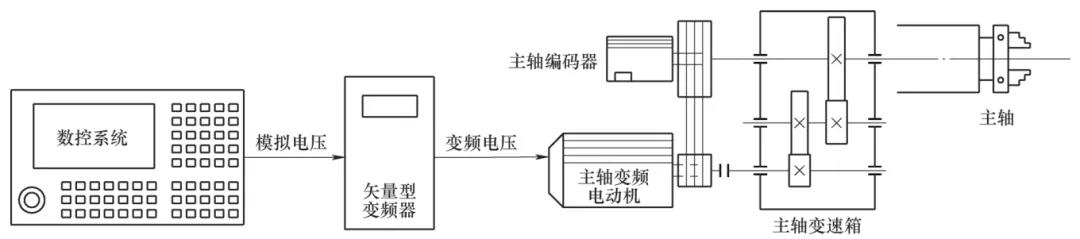

以经济型车床CLK6140D/2高低二挡数控车床为例,变频器为E580系列矢量型通用变频器。原机床的控制模式如图1所示。

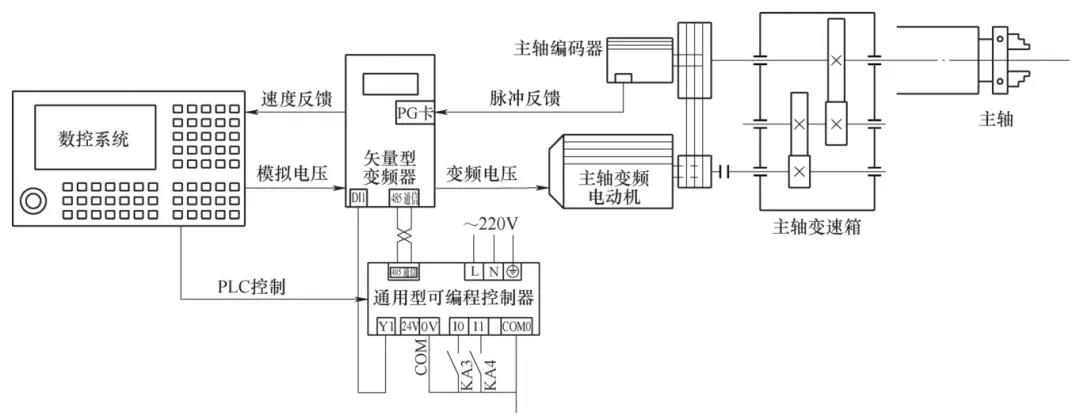

为实现主轴定位停止,从电气控制上进行创新设计,增加通用型可编程控制器、PG卡及继电器。改造后加入定位停止的控制模式,如图2所示。

在 图 2 中,数控系统输出高低挡定位信号(KA3、KA4闭合)给可编程控制器,经过控制器内部PLC处理,将各个参数信号赋予变频器,变频器控制电动机停止。同时,编码器会将主轴停止位置反馈给变频器,PG卡将位置反馈给数控系统,形成闭环矢量控制方式。可编程控制器作为中间通信模块,在变频器与数控系统之间架起换挡、定位停止的桥梁,进行变频器内部参数的改变,无需进行大量的PLC程序设计。

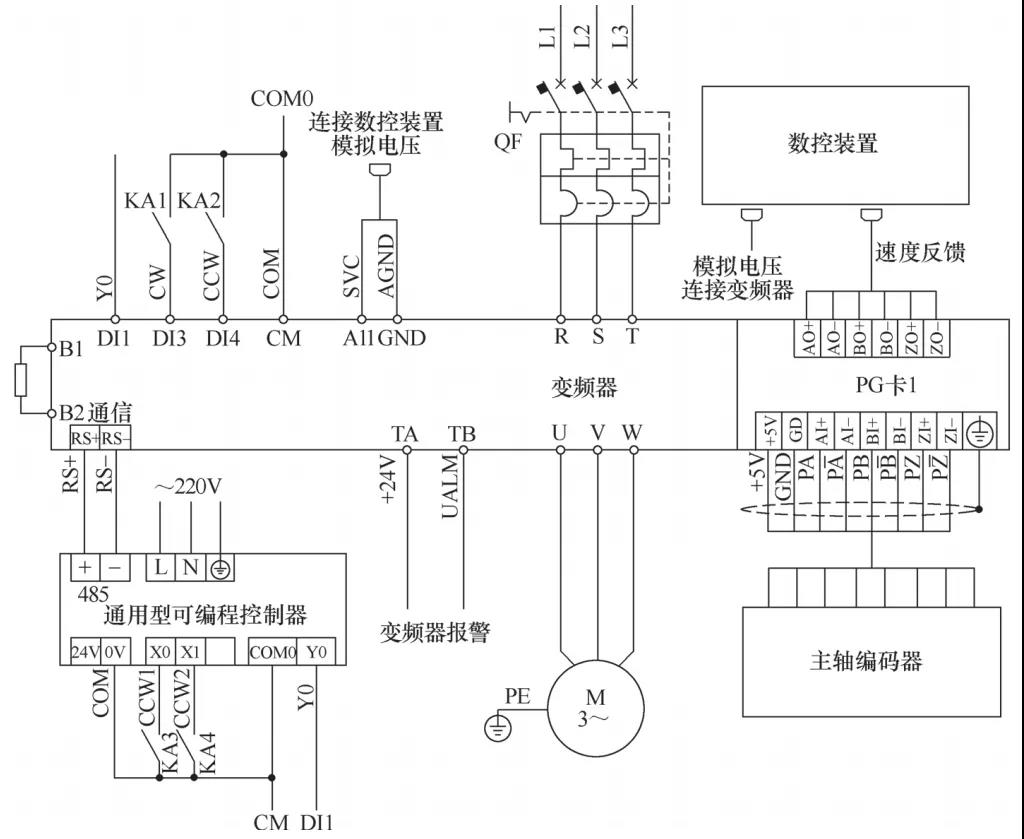

变频器增加定位停止的电气原理如图3所示。断路器Q F控制变频器及电动机电源,数控系统输出的主轴转速模拟量信号SVC、AGND接入变频器A11、GND端子,通过改变变频器频率,主轴电动机以不同转速旋转。数控系统中的PLC程序控制继电器KA1、KA2的线圈接通,使主轴正、反转。变频器发生故障,TA、TB端子输出报警。为使主轴定位停止,增加KA3、KA4两个继电器控制高低挡的定位。

图3中KA1、KA2常开点分别控制主轴正转、反转,KA3为挡位切换控制,KA4为主轴定位停止控制。该控制电路默认为在高挡加工时进行定位停止,当需切换为低挡进行定位时,继电器KA3常开点闭合。无论在哪个挡位都需执行定位停止指令M26,数控系统输出信号,KA4常开点闭合,执行定位停止取消指令M27,KA4断开。

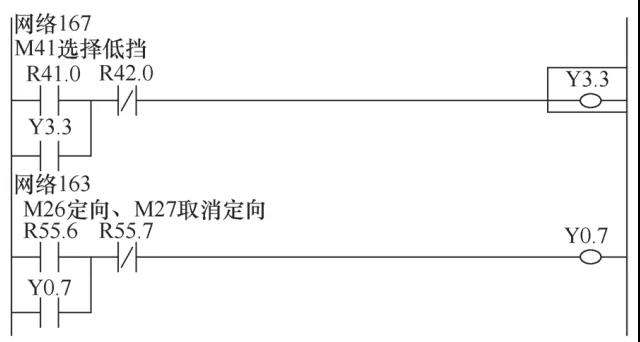

具体操作如下。机床在高挡执行M42加工时,程序中输入M26定位停止指令,数控系统PLC输出,KA4常开点闭合,可编程控制器与变频器通信,主轴执行定位停止。当机床在低挡执行M41加工时,数控系统PLC输出,KA3、KA4常开点闭合,可编程控制器与变频器通信,主轴执行定位停止。980TDc系统PLC程序截取部分程序如图4所示,其中Y3.3控制KA3线圈,低挡选择时执行;Y0.7控制KA4线圈,执行M26定向选择、M27定向取消。

该控制方法适用于车床变频主轴的定位停止功能改造,在满足加工要求的基础上,无需淘汰原机床,也无需做大型改造,即可降低企业的改造成本。多挡位数控车床变频主轴定位准停功能的改造,不仅使机床在不同挡位都可实现定位准停,而且可供广大机械加工企业参考使用。

汉测测量设备潜心研发出高质量高性价比的配套产品助力机床生产得到更好的发展,是一家专业的测量仪器生产厂家,除了机床测头,模具测头,探头,机床探头,高精度3D机床测头,提供在机测量,还拥有机床对刀仪,数控机床探头,数控对刀仪,同时有线测头,红外线测头,测头控制器,测头软件,探头软件,探头电池,探头刀柄,探头刀柄,探头控制器各个部件都能保证很好的质量,通过汉测严谨的检测流程。

- prev: 一颗小小的丝锥竟然包含这么多信息,干货满满!

- next: 机床刀尖圆角半径,原来还有这么多知识点!