如何处理机床撞刀和坐标变化等问题

机床走来走去常见的原因有两个:1。公制系统。有些人必须按下软键NO。搜索输入参数时SCR,结果输入,导致0号参数的公制改变,导致机床乱走。2是手动绝对ABS开关打开。机床操作面板上有按钮,系统软操作面板上也有一些按钮。

一、手动绝对值开/关功能的优缺点手动绝对值开关是通过打开和关闭手动绝对值按钮来选择是否将手动操作(点动进给和手轮进给)的移动加到工件坐标系的当前位置。同时输出一个检测信号,表示CNC中的手动绝对值是开还是关。在实际加工中,经常使用手动绝对值开/关功能。用好了可以让加工操作更简单方便;如果用不好,往往会造成一些看起来很怪异或者导致撞刀的严重问题。上面提到的类似问题在调试维护中也经常遇到,但是手动绝对值开/关这个因素往往容易被忽略。正面影响:比如粗加工,有时候发现进给量太多/太少。此时可以通过该功能插入手动操作,减少/增加手动移动到工件坐标系当前位置的距离,保存重新对刀的操作等。与正面效应相比,负面效应更为普遍。因为加工中经常涉及手工操作;有些机床厂家并没有把这个功能直接做成操作面板上的按钮,而是经常用K地址或者软操作面板的开关把功能信号设置成0或者1,所以手动绝对值经常会在不经意间被关闭,从而产生问题。这个因素经常被忽视。

比如不小心或不经意关掉了手动绝对值(操作者不清楚,随意按下软操作面板),在加工过程中取决于工件的加工情况,或者刀具损坏需要更换,那么就涉及到手动操作,操作后往往会发生“撞刀”的事故;或者复位后继续加工会莫名其妙的出现坐标不对的现象。

二。手动绝对值开/关功能手动绝对值的开和关由*ABSM(G6#2)信号的0和1切换。同时,信号MABSM(F4#2)可用于检测手动绝对值信号的状态。

注:*自动运行时,手动绝对值开被手动操作中断时,ABSM信号为低电平

1有效:

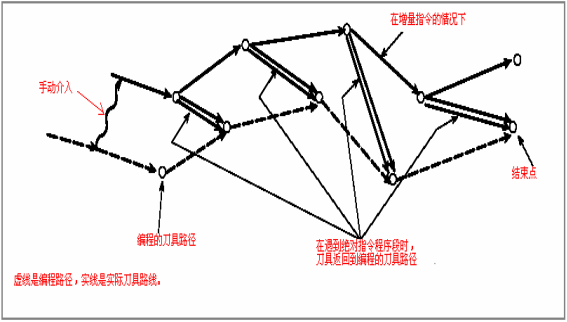

图1手动绝对值开当一个程序段未结束时,插入手动操作移动一定距离。无论是绝对值指令还是增量指令,机床的刀具位置都会在这个程序段中通过手动操作来移动。

此后,程序段中平移后的刀具位置将保持不变,直到绝对值指令程序段出现。平移后,如果始终是增量指令,终点位置会被手动移动偏移,当前位置显示已经包含了这个偏移。

2当手动绝对值关闭时,自动操作被手动操作中断。

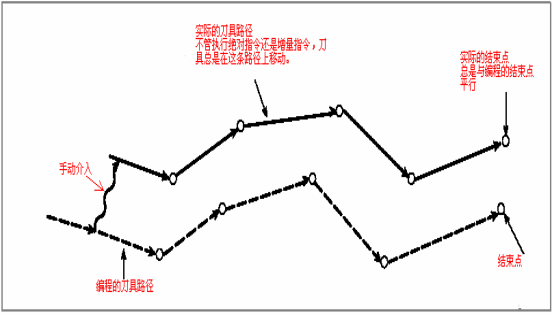

图2手动绝对值关闭自动运行过程中,如果在一个程序段结束前或结束后插入手动操作,则无论是绝对值指令还是增量值指令,机床的位置都会被手动移动到这个程序段的终点和后续程序段的终点。操作后,当前位置的显示值就是编程的结束值,就像没有进行手动插入一样,但实际上刀具位置已经被平移了。三。总结:从上面可以看出,手动绝对值关闭时,外观容易误导人,非常容易出现撞刀等问题。而且梯形图在处理这个功能时,触发G信号的条件往往是隐藏的,很难被发现。所以在处理对刀、坐标变换等问题时,建议有意识地考虑手动绝对值的因素。

- prev: 定位与夹紧的基本原则和方式特点

- next: 非平面工件上钻孔,要注意什么?