一文看懂注塑机的旋转叠式模具技术

叠模也叫叠模,有两种方式:叠模不旋转和叠模旋转。旋转模具技术有两种:旋转模具技术和内置旋转机构的模具技术。其特点是两种组分可以同时注射,大大缩短了产品的生产周期。此外,热流道叠层注塑模具可以充分发挥注塑机的产能,节省人力和设备资源,大大提高生产效率。

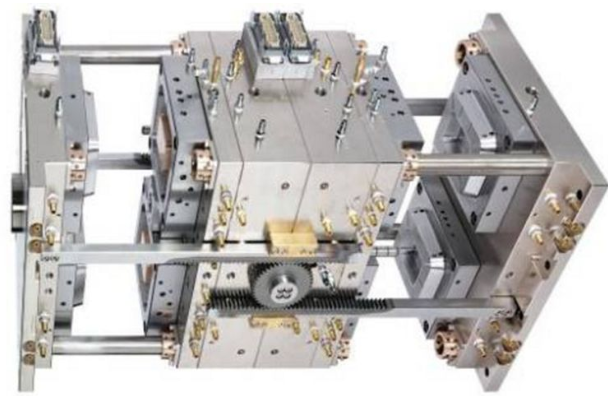

01堆叠式模具的特点1)与常规模具不同的是,堆叠式注塑模具的型腔分布在两个或两个以上的层次上,以重叠的方式排列,即相当于将多个模具堆叠在一起。最常见的双层模具通常由两个单层模具背靠背安装而成,分型面通常由齿轮齿条机构保持同步打开。

2)通常注塑机与常规模具配合使用时,其本身的注射量和开模行程只使用额定值的20%~40%,没有充分发挥注塑机的性能。与常规模具相比,双层模具的生产效率比标准模具高近100%,合模压力仅比标准模具高10%左右。大大提高设备利用率和生产率,降低注塑成本。

3)叠层注塑模具最适合成型大型平板件、浅腔壳体件、小型多腔薄壁件和需要批量生产的零件。

双模技术也可以同时生产两种不同的产品。例如,第一个模具生产一种产品,而第二个模具生产另一种产品。这些产品可以是相同或不同的材料,相同或不同的颜色和其他组合。例如,第一层模具可用于注射容器盖,第二层模具可用于注射容器体。

双层热流道注射模设计要点

注塑机最大注射量

叠层热流道注射模具的热流道板和中心主喷嘴中的材料不影响模具所需的注射量,可以忽略不计。注塑机所需的注射量是标准模具的近两倍。

注塑机的注射压力

注射压力的检查主要是检查注射压力是否能满足成型的需要。而叠层热流道模具采用热流道技术,但由于工艺和投影面积的增加,叠层热流道模具所需的注射压力比单层冷流道模具大。在校核注射压力时,应根据各种塑料的注射过程和计算机模拟流动分析来确定塑料件的注射压力,然后与注射机的额定注射压力进行比较。

注塑机的最大锁模力

叠层注塑模具的型腔背靠背排列,理论锁紧力不增加。但由于叠层注射模的中心主喷嘴和分流板增加了流道,塑料件加上浇注系统在分型面上的投影面积增加了。而且由于叠层导致流道伸长,压力损失比常规单层模具大,注射压力相应增加,导致型腔压力增加,因此锁模力有所增加。校核时根据同一单层模具所需的锁模力,增加10%~15%的锁模力比较安全。

注射成型机的开模行程

层压注射模具在两个层面打开模具,并推出塑料零件。在校核开模行程时,需要采用相同传动比的齿轮齿条或肘杆连杆开模装置等同步开模机构,其开模行程是最大开模行程单层模具的两倍。

主喷嘴长度

中央主喷嘴不能太长或太短,这样当模具闭合时,中央主喷嘴不会超过注塑机喷嘴在底座中后退或前进的最大距离。由于分型时中心主喷嘴随模具中部移动,因此应确保开模后中心主喷嘴仍留在定模内,以防止中心主喷嘴头部的溢流滴落到定模的型腔壁内。

浇注系统

叠层注射模热流道浇注系统能很好地传递注射压力,有利于提高塑件成型质量,易于实现自动化生产。但对塑料品种有一定要求,热流道系统价格昂贵。

模具温度控制系统

模具温度是影响塑件成型质量的重要因素之一。在设计叠层注射模时,应始终如一地控制各型腔的温度条件。对于叠层式热流道注射模具,为了减少热流道系统因热传导造成的热量损失,应减少模具与热流道板的接触面积,并设置相应的隔热垫。

开模机构

为了使塑件收缩均匀,塑件在各型腔中的停留时间(冷却时间)应相等,因此叠层注塑模具应保证各型腔的分型面同时打开。叠层注射模的开模机构通常采用齿条驱动机构和机械连杆机构。前者技术性能更好,更经济,但后者更灵活。

脱模机构

根据冷却时间相等的要求,叠层注射模应同时顶出每个型腔中的塑件。

它由一台双材料注塑机,一套双层模具,一个可以来回旋转180°的中间模板组成。注塑机第一次注塑完成后,冷却后开模,中间模板会按照设计要求旋转180°。附接到模芯的第一注射模制零件将转向第二腔,且接着模具将闭合以进行注射。这样,第一次喷射和第二次喷射同时进行。从第二次注射开始,每次打开模具时,共塑产品在第二层模具中模制一次。

旋转模具技术是共注技术中的一项难点技术,它与机器、模具制造技术和系统控制技术高度集成。它具有叠模共成型和旋转模板共成型的优点:锁模力小,可以用锁模力小的注塑机生产更大尺寸的塑料件。此外,它比机器人更精确,周期时间更短,生产效率更高,非常适合产量大或生产周期长的共成型件的生产。

- prev: 滚珠丝杠内部的钢柱是如何运动的

- next: 不会松动的双向螺栓介绍解析