测头测量在现代制造中的应用

一、测头测量的原理

1.接触式测量:测头在接收到接触信号后,触发测头与机床之间的信号传输,从而获取测量点的空间坐标。

-机械式测头:通过弹簧、电接点等机械装置实现接触检测。

-电子式测头:采用应变电阻、压电陶瓷等敏感元件,实现高灵敏度的接触检测。

2.扫描式测量:测头以恒定接触力连续扫描工件表面,高频采集被测表面的坐标数据。

-模拟扫描:通过弹性元件和传感器,将测头偏转量解析为连续的模拟信号。

-数字扫描:测头内置数字传感器,直接输出被测表面的三维坐标。

二、测头的选型与安装

1.测头的选择:根据测量对象的材质、尺寸、精度等要求,选择合适类型和规格的测头。

-针对尺寸测量,选择测量范围匹配、重复精度高的测头。

-针对轮廓测量,选择触发灵敏度高、方向性好的矢量测头。

2.测头的安装:将测头安装在三坐标测量机、数控机床、机器人等设备的测头架上。

-机械安装:使用螺钉、卡盘等紧固件,保证安装刚度和重复性。

-电气连接:连接测头信号线和控制系统,确保信号传输的稳定性和实时性。

3.测头标定:建立测头坐标系与机床坐标系之间的位置关系,消除安装误差。

-采用标准球、标准环等已知尺寸的量具,采集测头在多个空间位置的坐标值。

-通过坐标拟合,计算出测头球心相对于机床原点的偏移量和方向余弦。

三、测头测量的应用

1.工件找正:通过测头采集工件表面的若干点坐标,计算工件实际位置和姿态。

-方法一:通过测量工件的外轮廓特征,如平面、圆柱面、锥面等,构建工件坐标系。

-方法二:通过测量工件的基准特征,如基准孔、基准槽等,确定工件的基准方向。

2.刀具测量:利用测头对刀具的关键参数进行测量,实现刀具补偿和性能监测。

-长度测量:通过对刀块或刀具本体的测量,获取刀具长度补偿值。

-半径测量:通过环规或微小修正量的多点测量,计算刀具半径补偿值。

-磨损测量:定期测量刀具的磨损状态,及时更换或调整刀具,优化切削参数。

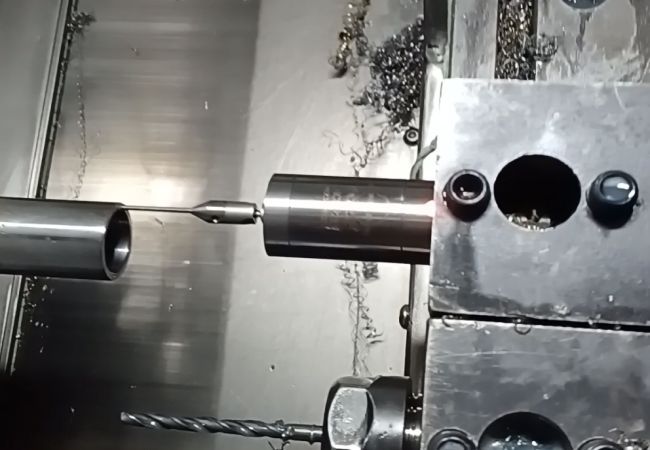

3.加工中测量:将测头集成到数控机床上,实现工件加工过程中的在线测量。

-毛坯测量:加工前测量毛坯尺寸,优化加工余量和刀路。

-粗加工测量:粗加工后测量工件关键尺寸,调整半精加工余量。

-精加工测量:精加工后测量工件最终尺寸,监控加工质量,修正加工误差。

4.质量检测:利用测头对工件的尺寸、形状、位置等进行抽样检测,控制生产质量。

-一次装夹检测:在加工完成状态下,直接利用机床测头进行在机检测,缩短检测周期。

-独立坐标测量:将工件转移到三坐标测量机上,利用高精度测头进行专业检测。

四、测头测量的发展趋势

1.非接触测量:采用光学、激光、电容等非接触式传感器,实现高速、非破坏性测量。

2.多传感融合:集成接触式测头、非接触传感器、视觉系统等,实现多源数据采集和融合分析。

3.智能测头:内置智能芯片和软件算法,具备自诊断、自适应、自学习等功能,提高测量效率和准确性。

4.虚拟测量:利用CAD模型和仿真技术,在虚拟环境中进行测头测量编程和优化,缩短开发周期,降低试错成本。

5.在线监控:将测量数据实时上传至制造执行系统和质量管理系统,实现制程能力分析和预警,支撑智能化生产。

五、小结

测头测量是智能制造的关键使能技术,通过测头选型、安装、标定等环节的合理实施,并将其创新应用于工件找正、刀具测量、加工中测量、质量检测等场景,可显著提升生产效率和产品质量。中国制造业应加快创新步伐,研发具有自主知识产权的智能测头,促进测头测量系统的国产化替代,为制造强国建设贡献力量。作为智能制造领军企业,汉测致力于测头测量技术的自主创新,期待与行业伙伴携手合作,共同推动中国智能制造实现跨越式发展!

- prev: 加工中心探头分中操作指南

- next: 无线机床探头的应用与实践