数控铣床加工中薄板类零件的夹具设计

单件零件的加工可以采用通用夹具进行装夹。加工前,要先对其进行找正、夹紧和对刀。这类零件的加工耗时多在于前期工作中,实际切削加工占用的时间不多。由于是单件加工,只能按照这种方法进行。但是,对于中大批量零件,如果采用通用夹具进行找正、对刀等操作,每一个零件都重复一次,将会浪费较多时间。因此,设计了一种可用于批量生产的专用夹具。该夹具在保证零件加工精度的同时,可最大限度地保证生产效率。

关键词:数控铣床加工;薄板类零件;夹具设计

零件的生产质量,还可以有效缩减找正和对刀的时间,提升加工效率。

在对零件进行准确定位时,技术操作人员先要明确零件的加工工艺要求和加工特点,而后综合各种条件和因素选择合适的加工方式。设计人员可根据相关加工步骤设计专门用于生产此类零件的夹具,从而在保证零件加工精度的同时,提高零件的生产效率。

1、专用夹具的介绍

专用夹具是一种在固定的中大批量零件生产过程中使用的零件生产辅助工具,是依据加工工艺要求而设计的工艺设备,可提高零件的生产速度和生产质量。通常情况下,专用夹具可以快速、准确地定位零件,并辅助落实对刀和夹紧操作,从而减轻操作人员的劳动强度,并保证全面发挥机床工艺性能。

1.1 专用夹具的使用优势

第一,专用夹具能够对零件进行准确可靠的定位。主要利用夹具中的定位元件以及其他装置保证零件的定位更加精确,同时确保每个零件的装夹位置一致,提高大批量零件的生产效率,使加工过程更加稳定。

第二,大幅提升生产效率。由于使用专用夹具时,零件的找正和对刀可直接根据预设好的沟槽定位,所以不需要花费时间来定位元件与各装置的装夹位置,从而可以节约大量的时间。

1.2 夹具的主要组成元件在夹具中的作用

通过设计数控铣床加工中薄板类零件的夹具并观察其生产过程可知,夹具的主要组成元件以及夹具所体现的生产辅助作用可直接有效定位零件与各装置,并保证零件的生产加工精度。同时,由于每次装夹的位置相同,零件生产技术人员不需要对每一个生产零件对刀,从而有效节约了大量的准备时间,提升了零件生产效率。

2、夹具设计案例

在装夹薄板类的零件时,如平口钳等通用夹具可能会无法使用,原因是平口钳的装夹工作效率较低。同时,装夹过程中还可能无法保证零件的稳定性,而且因为该类零件的板厚较薄,所以在装夹过程中很容易导致零件出现变形问题。因此,技术操作人员需要依据零件的加工要求和特点使用更专业的夹具或自主设计专用夹具,以保证零件的装夹过程符合要求。

2.1 零件图纸分析

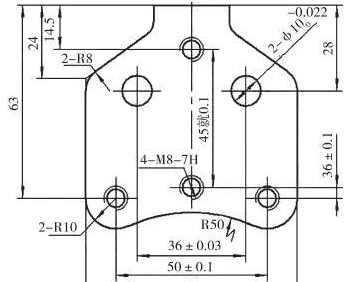

本文以某 5 mm 薄板零件为例设计一种专用夹具,零件的尺寸参数如图 1 所示。

图1 零件图

此零件属于可批量生产的零件,其外轮廓已经使用激光切割机处理完毕,但是 2 个孔和 4 个螺纹的加工操作还未得到落实。结合图 1 可知,由于孔和螺纹加工的技术要求较高,尤其是孔心与零件中心距离的精确度必须要符合相关要求,因此该部位的加工必须使用精度较高的机床,以保证孔和螺纹的精度符合要求。

2.2 加工方案

通过分析以上薄板类零件的加工精度要求和加工技术难点,技术操作人员可采取以下两种加工技术方案并作出对比,保证最终选出的加工技术方案科学、适宜,从而在最短的时间内完成加工操作,同时保证加工精度。

方案一:先加工完成零件的外轮廓,在落实孔和螺纹加工技术操作步骤时,直接使用平口钳装夹。为了获得更好的装夹效果,操作人员需要在平口钳的一侧安装定位装置,同时在定位装置的下部支撑平行垫铁。定位装置安装完成后,技术人员要将零件和平行垫铁压实,以保证零件的加工精度。因为该类零件的板厚较薄,所以在进行夹紧操作时需要精确控制夹紧力度。若力度过大,不仅会影响薄板零件的性能水平,而且会导致薄板零件在实际应用过程中出现不稳定的情况。此加工技术方案最大的缺点在于加工效率较低。

方案二:采用以压板压紧零件的操作方式。此方式可省略平行垫铁的压实步骤,优势是能够获得更好的加工稳定性,且零件能够获得令人满意的压实与支撑效果。此方式能够依据零件的轮廓落实定位操作,不仅不会占用过长的时间,而且能够获得较好的零件加工效果。

2.3 夹具制作步骤

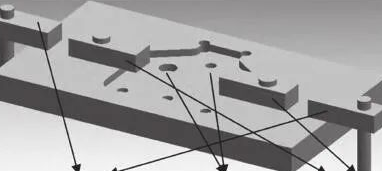

夹具的制作共可分为夹具安装、加工找正基准和夹具凹槽以及加工夹具上的孔和螺纹 3 个步骤。首先,安装夹具的过程中,技术操作人员应保证板材的宽度和厚度较为适宜,同时保证下料的尺寸满足要求。此时,技术操作人员应先处理机床压紧的一面,即将该面铣平,然后加工一键槽,并将键装到键槽中。这一过程要保证键与机床 T 形槽对应,而后将板材装到数控铣床的工作台上,并严格按照相关操作标准要求做找正和压紧处理。其次,在加工找正基准和夹具凹槽部分时,为了使夹具拆卸步骤和下一次的安装找正操作更加顺利,技术操作人员应先落实长直边具上的压板螺纹是压板压紧零件的主要参考依据,所以技术操作人员要依据尺寸要求先加工夹具上的压板螺纹,然后在零件上的预留孔位置开设出一些比零件孔稍大的孔洞,以预防加工过程中因为孔洞预留数量不足或是尺寸不够大而出现外在阻碍因素。设计的零件夹具如图 2 所示。

图2 夹具示意图

由于后续的步骤可以参照前面的操作经验,在实际加工过程中,加工效率会随着零件加工数量的增加而提高。技术操作人员还可以依据实际情况扩大夹具的体积,从而进一步提高生产效率。具体操作是在加具体外部加工两个凹槽,以协助加工操作。因为此夹具零件的定位基准是凹槽轮廓,所以能够获得较为可靠、稳定的定位效果。同时,技术操作人员可以根据加工的凹槽进行对刀操作。对刀时要保证零件尺寸与凹槽一致,以提升对刀的准确度。借助块夹板落实零件压紧操作,不仅可以使零件获得足够的压紧面积,而且能够保证夹紧力度适中。

3、结语

使用此夹具落实零件的加工步骤不仅能够大幅提升生产效率,而且能够提高零件的加工质量,从而加工出较为可靠的零件。加工其他薄板类的零件时,同样可以采用此类方法。在夹具设计和零件加工的过程中,需要结合零件的实际要求规划设计合理的加工方案,并选择合适的辅助工具以提高零件的加工精度和生产效率。

来源:数控机床市场;本文部分内容参考来源于互联网,版权归原作者所有。如涉及版权问题侵犯了您的合法权益,请作者持权属证明与本平台联系,我们将及时更正、删除,谢谢。

- prev: 测头测量程序圆孔中心实例编程方法

- next: 不同零件使用不同测头的选择办法